- 10月

- 2025年11月

今回のエントリーは相当にマニアックな強化ガラスのお話になりますので、ご興味のある方だけ読んでいただければ。

保護ガラスの強さの指標

前回の記事で記載しました通り、実使用で“本当に強い”ガラスとは何か、を考えた時に、一般的にガラスの強さをはかる指標としての落球破壊試験があります。

これも強度としては十分に指標とはなります。

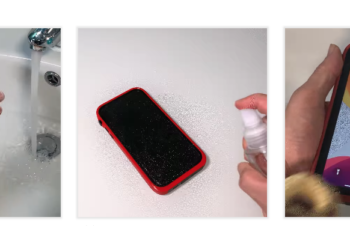

ですが、通常、ガラスが剥き出しで貼り付けられる保護ガラスが破損するときは、落球試験のようにガラス中央部からの衝撃ではなく、保護ガラスの淵、エッヂ部分への軽い衝撃からヒビが入って割れてしまうことがほとんどです。

iPhoneを手から滑らせて落とした時、をご想像いただければわかりますが、まずはiPhoneの角から落下し、ガラスの縁から割れてしまいませんか?

このエッヂに対しての耐荷重が強ければ「実使用上強い」と言えることになります。

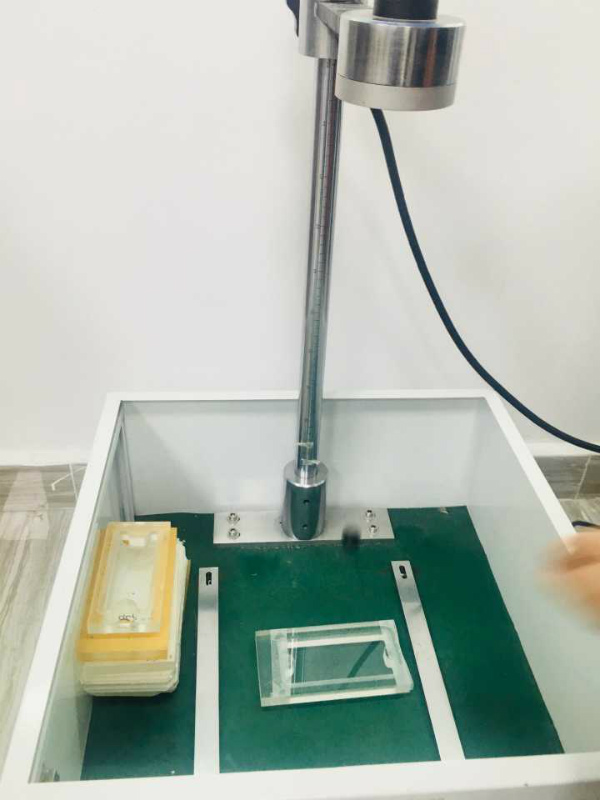

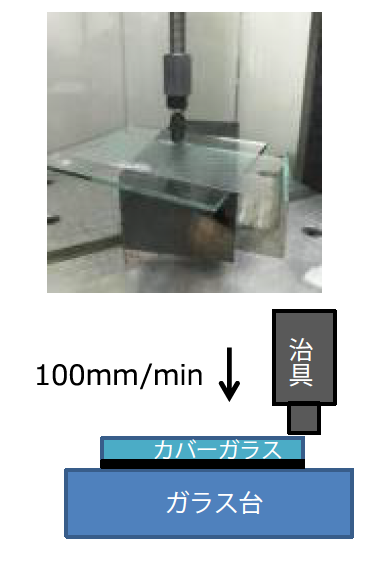

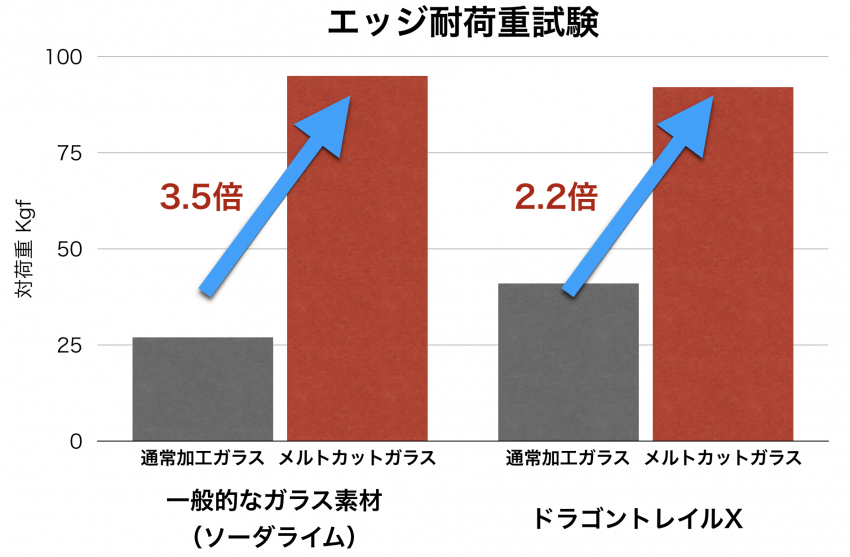

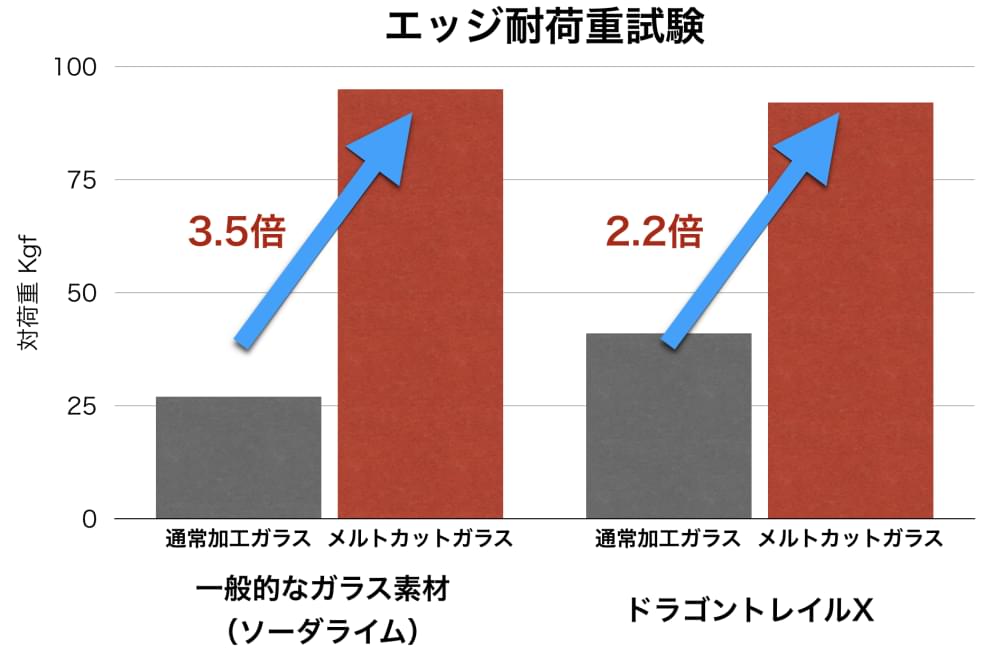

実使用上でガラス破損への耐性がもっとも表される試験は、エッヂ部分だけに対しての荷重(ガラスエッヂ耐荷重試験)であり、このエッヂへの対荷重強化に特化した性能を発揮する加工方法が今回ご紹介する、メルトカット成型になります。

ガラスが割れる原因、マイクロクラック

単純にガラスのエッジの強度を上げれば良い、ということですが、今までは技術的に難しいことでした。

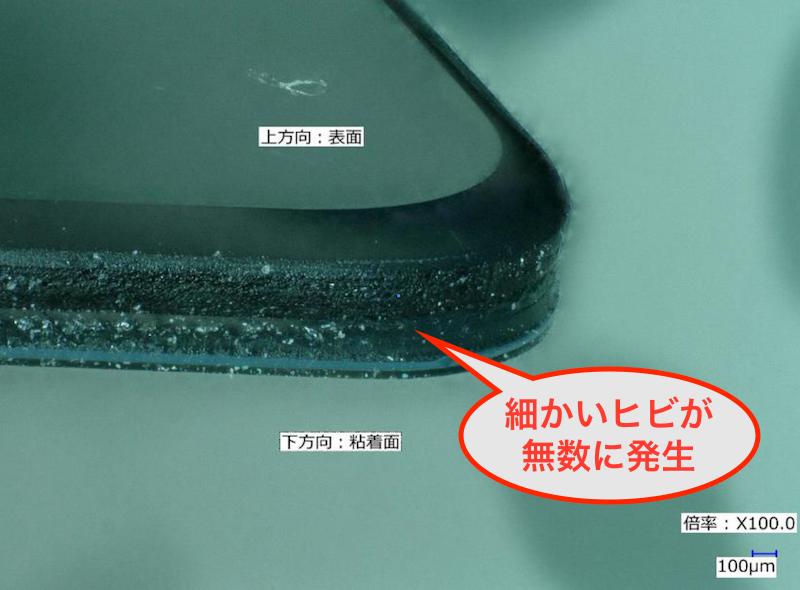

保護ガラスの生産において、携帯電話の形状に切り出す時に、超高速回転をするダイヤモンドドリルで削り出すのですが、この時に目に見えない細かいヒビ(マイクロクラック)がガラスの周囲全体に無数に発生します。

ガラスへの衝撃があった時には、このマイクロクラックを起点にヒビが拡大、最終的にガラスの破損が起こります。

つまり、保護ガラス破損の原因のほとんどを占めているガラスエッヂからの破損は、ガラス加工時に発生しているマイクロクラックが主な原因ということになります。

実のところ、加工技術以外にも、昨今のハイテクガラス素材の進化や、特殊な強化処理などによって、マイクロクラックがあっても強度を高めることができるようになっています。

しかしながらどれほど硬いガラス素材や強化処理を行なっていても、結局のところ割れる原因であるマイクロクラックは抑えられません。今ままではたとえドリルを変えてもレーザーでカットしても必ずマイクロクラックが発生し、完全に取り除くのは不可能な課題でした。

日本のガラス加工技術の極み、「メルトカット成型」

そこで生まれたのがこの日本のガラス加工技術だけができる、メルトカット成型となります。

ドリルなどを使わず、化学溶剤だけを駆使して、ガラスを融解し成型、一切のマイクロクラックを排除しています。

iPhone本体の生産にも関わっている日本の工場が開発した加工技術で、化学溶剤の成分はもちろん、溶剤の流れ、成型の工程、高品質ガラス素材、すべての技術のバランスを高次元で組み合わせた、まさに日本以外では実現できない、独自の最新技術になります。

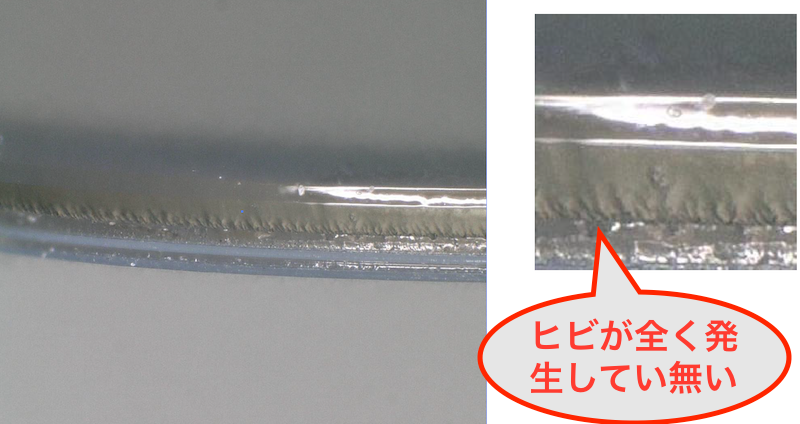

メルトカット成型の効果は、デジタル顕微鏡で見るとはっきりとその差がわかります。

通常のCNCドリルで成型したガラスは、細かいクラックが無数に入っていることがわかります。

メルトカット製法で成型したガラス、クラックが一つも発生していません。

一切のマイクロクラックを排除し、ガラスの持つポテンシャルを最大限に引き出すとどうなるかは以下をご覧ください。

一般的なソーダガラスのガラスエッヂ耐荷重は3.5倍に、DragonTrailなどのもともと強度のあるガラスでも2.2倍にまで強化されています。

これを上回る強度を出すのは、現在のどのようなハイテクガラス素材を使っても不可能であり、すべてのガラスに対して「実使用上」最強のガラスとなります。

以上、長い説明になりましたが、この技術を使ったガラスは以下になります。ガラスの強さを求める方に大変オススメです。

記事中の製品

このブログを書いたスタッフ

開発

ようへい

開発、生産工程に関わる。家具メーカーのセールス時代に星川と出会い、意気投合してトリニティに転職。製品開発で中国に何度も通ううちに辛い食べ物に覚醒。隙があれば食べ物にハバネロソースをかけてしまうため、周囲から嫌がられている。

コメントを投稿

![iPhone 11 Pro/XS/X [MELTCUT (ULTIMATE) GLASS] メルトカットガラス(販売終了)](https://trinity.jp/wp-content/uploads/2018/09/4582269500805.BN01.jpg)

![iPhone 11 Pro/XS/X [MELTCUT (ULTIMATE) GLASS] ブルーライト低減 メルトカットガラス(販売終了)](https://trinity.jp/wp-content/uploads/2018/09/4582269500812.BN01.jpg)

![iPhone 11 Pro/XS/X [MELTCUT (ULTIMATE) GLASS] メルトカットフレームガラス(販売終了)](https://trinity.jp/wp-content/uploads/2018/09/4582269500829.BN01.jpg)

![iPhone 11 Pro/XS/X [MELTCUT (ULTIMATE) GLASS] ブルーライト低減 メルトカットフレームガラス(販売終了)](https://trinity.jp/wp-content/uploads/2018/09/4582269500836.BN01.jpg)

![ガラスプロテクターを簡単に剥がす方法〜[PicPro]カメラレンズ保護ガラス編〜](https://trinity.jp/wp-content/uploads/2022/12/IMG_20221228_142812-350x226.jpg)

名前とメールアドレスを入力してください。

管理者の承認後、コメントが表示されます。